Questa linea SOLO Swiss, concepita per trattare pezzi di lunghezza fino a 3 metri quali alberi di trasmissione in 45CrNiMoVA, comprende: una campana di trasferimento dei carichi, un forno a crogiolo verticale di austenitizzazione, cementazione e carbonitrurazione fino a 950°C, una vasca di tempra in olio 120°C, un forno di rinvenimento in N2, una lavatrice con disoleatore, un magazzino di carico, scarico e di stoccaggio dei carichi e un sistema di pilotaggio e supervisione AXRON Swiss Technology (www.axron.com). Il trattamento viene effettuato in atmosfera controllata per evitare qualsiasi alterazione superficiale dei pezzi di piccolo diametro.

Specifiche tecniche del cliente :

- Tempra omogenea su tutta la lunghezza del pezzo.

- Decarburazione inferiore a 0,05 mm.

- Nessuna carburazione e struttura omogenea, conformemente alla norma nazionale dell'aviazione cinese HB5354.

- Nessuna tolleranza di superamento della norma sul potenziale di carbonio.

- Microstruttura dopo la tempra: carburo di classe ≤ immagine tipo 3; martensite di classe ≤ immagine tipo 3; austenite residua di classe ≤ immagine tipo 3.

- Potenziale di carbonio rigorosamente controllato e stabile tra il 0,4 e il 0,6%.

- Controllo dell'arricchimento in idrogeno.

- Riscaldamento del carico di 1000 kg in meno di 2 ore e 30'.

- Uniformità di temperatura del forno di ± 8ºC.

- Precisione di controllo della temperatura di ± 1ºC.

- Precisione di controllo del potenziale di carbonio di ± 0,05%.

- Gas richiesti: N2, C3H8, CH3OH+N2.

- Ingombro al suolo: Lunghezza 20m, Larghezza 4m, Profondità 5m, Altezza 5,10m

- Sistema progettato in modo semplice, di facile utilizzo.

- Facile riparazione e manutenzione (ordinaria e straordinaria).

Quest'installazione è in grado di ricevere carichi che arrivano a 850 mm di diametro e

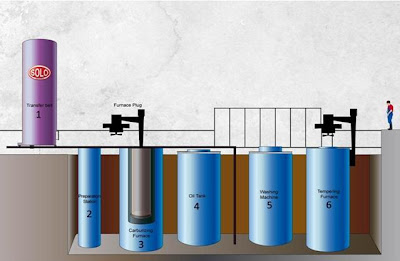

Percorso dei carichi sulla linea in base allo schema in figura 1 :

Figura 1

L'operatore prepara il carico a partire dalla stazione 2.

All'avvio della gamma di trattamento (“treatment recipe”), il carico viene recuperato dalla stazione di trasferimento nº1 che lo trasporta sulla prima stazione programmata nel ciclo, in questo caso il forno di tempra in stazione 3.

Una volta collocato il carico nel forno, il ciclo di trattamento può cominciare.

Il trasporto del carico del forno nella vasca d'olio (stazione 4) viene effettuato mediante la stazione (campana) di trasferimento, in tal modo il carico può viaggiare sotto protezione gassosa. Dopo il posizionamento della campana sulla vasca d'olio, l'ascensore della campana di trasferimento prende il carico per immergerlo nella vasca. La discesa del forno nella vasca avviene in meno di dieci secondi.

Terminata la tempra, i pezzi passano nella lavatrice (stazione 5), per poi essere trasferiti nel forno di rinvenimento secondo la gamma pianificata.

I gas :

Nel caso presente, i pezzi sono trattati con un potenziale di carbonio controllato da una sonda a ossigeno e da un analizzatore CO/CO2.

L'atmosfera nel forno di tempra è ottenuta tramite cracking diretto di metanolo.

Il sistema di distribuzione di gas è composto da:

- due flussi di metanolo polverizzato da azoto, dotati di controllo di portata: un piccolo flusso per il trattamento e un grande flusso per il trasferimento dei carichi,

- un flussometro di massa per il propano, l'aria e l'ammoniaca,

- tre flussi di azoto regolabili separatamente (sicurezza, scarico e ciclo).

È possibile, in tal modo, passare da un'atmosfera di metanolo a un'atmosfera di metanolo/azoto in pochi istanti e ciò permette di lavorare altrettanto bene con CO del 32%, per valorizzare coefficienti di trasferimento elevati, che con %CO inferiori, per limitare l'ossidazione intergranulare e per diminuire anche la %H2 dell'atmosfera cementante.

La gamma può essere composta da tanti blocchi (“steps”) quanti necessario. In ogni blocco sono introducibili tutti i parametri qui citati: temperatura, velocità di salita alla temperatura prescelta, tempo di mantenimento del blocco, velocità turbina, scelta del gas vettore, scelta del gas ausiliare (NH3), valore del CO, regolazione del potenziale di carbonio, scelta del modo di misurazione del potenziale carbonio (sonda o analizzatore), regolazione del potenziale carbonio senza aria o senza propano, ecc. La gamma diventa una vera ricetta metallurgica in cui ogni parametro è un ingrediente che si può regolare a proprio piacimento per ottimizzare al meglio il trattamento. Ogni blocco è l'equivalente, per esempio, di una zona di un forno a spinta, la differenza è che qui i blocchi sono illimitati.

L'atmosfera :

L'introduzione di metanolo dà il gas vettore, formato essenzialmente da monossido di carbonio e da idrogeno, gas il cui coefficiente di trasferimento di carbonio è eccellente.

CH3OH

CO + H20

CO + 3H2

2H2O

Per la regolazione del potenziale è necessario un fluido carburante ricco di carbonio con un tenore di ossigeno nullo, come per esempio il propano.

C3H8

Decomponendosi, il propano produce carbonio che reagisce immediatamente con il biossido secondo la reazione:

C + CO2

Il ruolo del fluido carburante è quello di mantenere il potenziale di carbonio a un valore costante.

Nella carbonitrurazione, si aggiunge ammoniaca all'atmosfera di base. Una parte dell'azoto della dissociazione dell'ammoniaca penetra nel reticolo cristallino dell'acciaio, provocando un aumento della temprabilità.

2NH3

I diversi elementi :

a. Il Forno : (stazione 2)

Il forno è dotato di sei zone di riscaldamento indipendenti con regolazione a cascata per rispettare l'omogeneità di ± 8°C richiesta dal cliente su tutta l'altezza del forno.

È equipaggiato con diversi iniettori di gas, una turbina di ultima generazione dotata di variatore di frequenza.

Una muffola (campana) in acciaio refrattario costituisce il nucleo del forno, per ottenere una buona omogeneizzazione dei gas e uno scambio perfetto tra i gas e i pezzi.

b. La vasca : (stazione 4)

La vasca, della capacità di 12000 litri d'olio, è dotata di due mescolatori che possono essere attivati separatamente per limitare al massimo le deformazioni sui pezzi lunghi. Un dispositivo di raffreddamento permette di mantenere una temperatura omogenea e, questo, anche durante la tempra. La vasca, inoltre, è dotata di un iniettore di azoto.

c. La campana di trasferimento : (stazione 1)

Permette di spostare i carichi a caldo o a freddo. È costituita da vari sistemi d'iniezione di gas per permettere un trasferimento forno/vasca in atmosfera protettiva in modo da evitare qualsiasi decarburazione od ossidazione. Possiede, inoltre, una porta per meglio proteggere il carico.

Lo spostamento da una stazione all'altra si realizza a velocità variabili.

Il variatore del sistema di spostamento della campana di trasferimento garantisce un posizionamento preciso.

d. La lavatrice : (stazione 5)

È composta da due vasche disposte a cascata, di un sistema di aspersione a rampe di ugelli orientabili e di un riscaldamento dei bagni che può andare fino a 100ºC.

Un recuperatore di olio collegato alla lavatrice separa l'olio dall'acqua e ricicla l'acqua di lavaggio.

e. Il forno di rinvenimento : (stazione 6)

Il forno di rinvenimento, che può raggiungere temperature di 650ºC, è dotato di gas di protezione e di una turbina a pala orientata per ottenere una migliore omogeneizzazione delle temperature intorno ai 180ºC.

f. La stazione di preparazione : (stazione 2)

Una volta che il carico è stato assemblato dall'operatore, viene collocato in questa stazione di transito prima di essere incamminato nel forno di trattamento mediante la campana di trasferimento nº1.

g.

Con la sua interfaccia grafica intuitiva, il sistema AXRON è semplice da utilizzare: le funzioni chiare, con testi e allarmi nella lingua del cliente facilitano la gestione. È un sistema basato sugli ultimi standard industriali con un materiale evolutivo 100% Siemens. Il software è estensibile e modulare, preciso e sicuro: sicurezze di processo in atmosfera conformemente alla direttiva ATEX.

Funzioni :

- Regolazione della temperatura (cascata).

- Regolazione del %C (sonda O2 e analizzatore CO-CO2).

- Simulazione off-line e calcolo on-line del profilo di diffusione del carbonio nel pezzo, profondità efficace, superficie di carbonio e aumento di peso.

- Schermi di inserimento dei parametri di calibrazione degli strumenti e dei sensori di misura (SAT) e della camera termica (TUS); tracciabilità di tutte le modifiche di parametri (data, ora e nome dell’operatore).

- Gestione delle famiglie, con nozione di gamma, ciclo, sottociclo e blocco; struttura dei trattamenti e degli elementi funzionali molto dettagliata. Start-stop per calendario settimanale, partenza differita dei trattamenti.

- Gestione dei pezzi: inserimento di diverse informazioni del pezzo (Nome, Operazione, Peso, Cliente, Commenti e Informazioni di carico); collegamento pezzo-famiglia.

- Gestione degli archivi orientati sui carichi, con numerosi criteri di ricerca (Data, Famiglia, Pezzo, Nº di ordine, Ordine di Fabbricazione, item1, item2) configurabili per il cliente. Generazione di resoconti cartacei.

- Automazione del carico, dello scarico e della sequenza di tempra, con funzioni protette di comando manuale; automazione completa dell’installazione.

Esempio di dati (trends) negli archivi :

Grazie a queste solide fondamenta, il cliente dispone :

· di una garanzia di perennità della sua scelta tecnica, che gli assicura un'eccellente durata del sistema,

· di un sistema dall'ergonomia costantemente migliorata,

· di una capacità di reazione ai guasti molto flessibile,

· di un'integrazione semplificata alla sua gestione di produzione.

La pratica mostra che con un sistema di questo tipo i tempi di messa in servizio sono divisi per due con un'interfaccia molto apprezzata dagli operatori fin dall'inizio.

Prestazioni della linea SOLO Swiss :

- Sicurezza: nessun contatto con le parti calde.

- Qualità: nessuna ossidazione durante il trasferimento.

- Affidabilità: trasferimento automatico dal forno verso la vasca.

- Scarico degli effluenti minimizzato: la tempra è effettuata in ambiente chiuso.

- Economico: grazie alla progettazione della muffola intorno al carico, il consumo dei gas di trattamento è molto meno elevato, quindi meno costoso di quello degli altri forni classici tipo batch.

- Omogeneità di tempra: la progettazione della vasca di tempra separata dalla camera termica garantisce una perfetta omogeneità di tempra su tutti i pezzi trattati, grazie alla qualità dello scambio termico al raffreddamento, mai uguagliato in un forno a batch.

- Precisione: il trasferimento diretto forno/vasca assicura un migliore controllo della temperatura durante la fase di tempra.

- Una manutenzione facilitata dall'agevole accessibilità di tutti gli organi meccanici.

- Nessuna deformazione degli elementi di usura: nessun movimento meccanico è sottoposto ad alta temperatura, cosa che permette di aumentarne la durata di vita.

- Moduli forno/vasca indipendenti: massima ottimizzazione del loro utilizzo e, quindi, alto tasso di occupazione.

- Muffola di forma cilindrica per un migliore rendimento: riproducibilità e perfetta omogeneità (± 5°C).

- Gas di trattamento esclusivamente in contatto con elementi di acciaio refrattario: tempi di cambiamento rapidi e perfetta omogeneità termochimica, quindi economia d'energia significativa rispetto a un forno del tipo a batch.

- Muffola in acciaio refrattario che permette il rapido condizionamento delle atmosfere dei vari trattamenti desiderati.

In seguito ai risultati ottenuti, questa linea di forni a crogiolo munita di una cellula di trasferimento sotto protezione gassosa offre una soluzione interessante ai clienti desiderosi di trattare pezzi lunghi garantendo una qualità di trattamento simile a quella dei forni a campana.

Contatto: Ouisa Bousbain

SOLO Swiss Group

www.soloswiss.com

Aucun commentaire:

Enregistrer un commentaire